Si vous cherchez à maximiser la valeur de vos produits et mieux comprendre comment optimiser leur structure de coût, vous êtes au bon endroit !

Dans un contexte d’inflation tenace, les objectifs de marge sont de plus en plus difficiles à atteindre. Certaines hausses, telles que celle du prix l’énergie ou du baril de pétrole, sont incontournables et bien incontrôlables pour la plupart d’entre nous.

Mais tout n’est pas perdu ! Il est des postes sur lesquels nous avons un contrôle total. C’est le cas de la structure prix d’un produit qu’il est possible de travailler « au corps » : y traquer les économies demande simplement de se focaliser sur quelques points clés et de faire des choix astucieux.

Vous souhaitez atteindre (ou dépasser ?) vos objectifs de marge avec plus de facilité et que vos clients en aient pour leur argent avec vos produits ?

Vous serez probablement étonné de constater les économies faites en appliquant quelques règles simples.

Vous trouverez dans cet article une analyse de tous les grands blocs composant le prix de revient d’un sac ainsi que nos conseils d’experts pour éviter les coûts superflus et payer le tarif juste.

Voici les grands postes sur lesquels vous pouvez agir dès la phase de développement produit pour obtenir un sac qui comblera vos clients finaux et vous permettra de dégager une marge satisfaisante :

- Matières et accessoires :

o Le tissu principal et les doublures

o Les accessoires fonctionnels

o Les accessoires décoratifs

- Les frais fixes de production

- Façon

o La taille de votre produit en fonction des matériaux choisi

o Le coût de confection

- Les coûts liés à l’emballage et au transport

Le choix du tissu principal et de la doublure du sac est décisif pour obtenir un produit fait avec des matières belles et performantes mais aussi pour que son prix reste dans votre cible.

Choisissez les matériaux de votre sac en connaissance de cause :

La matière principale donnera son look, ses qualités techniques au produit et lui confèrera des qualités environnementales ou non.

Le coût de la matière principale et de la doublure sur un sac peut représenter jusqu’à 30% du prix ex-works et varie grandement en fonction de :

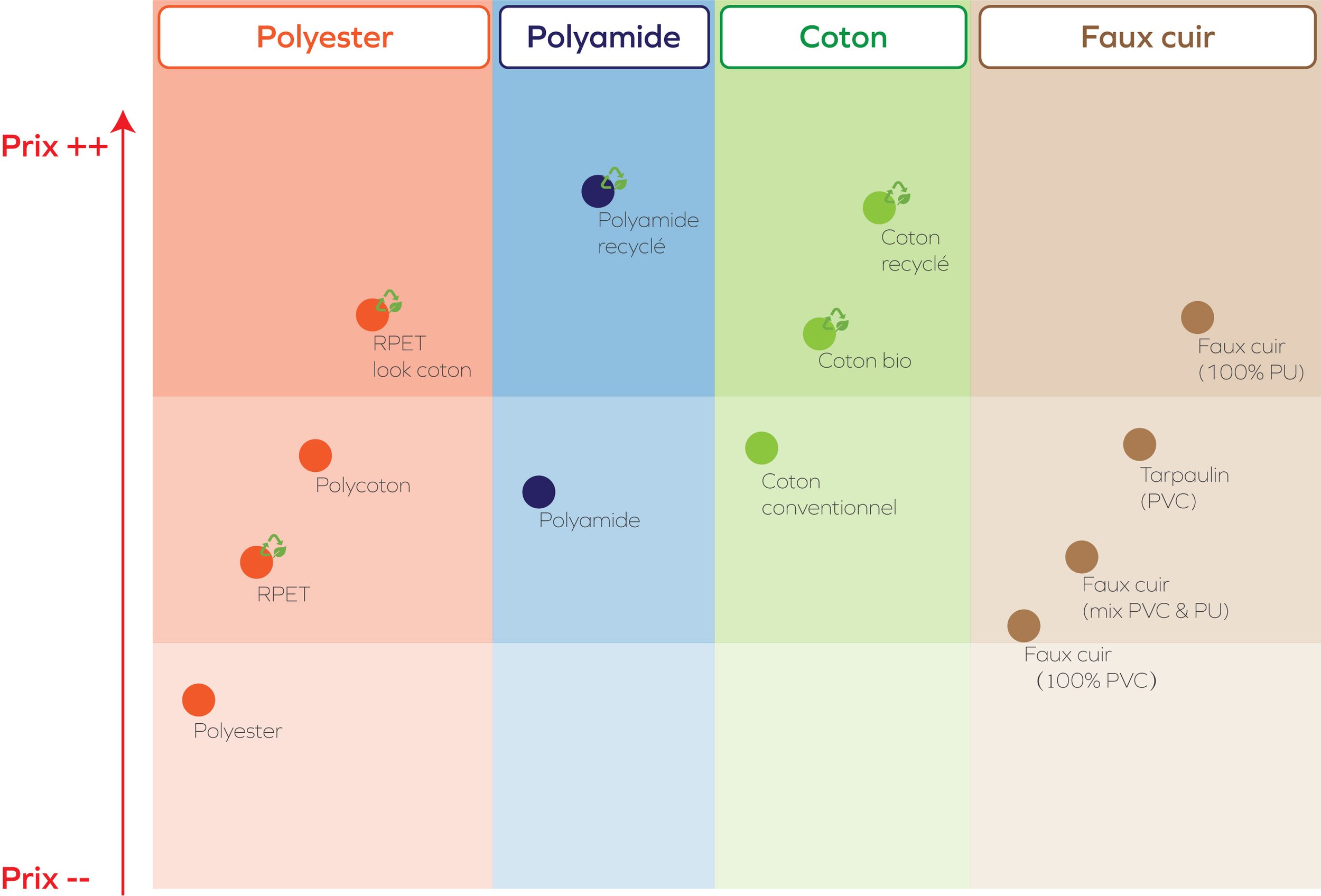

La composition

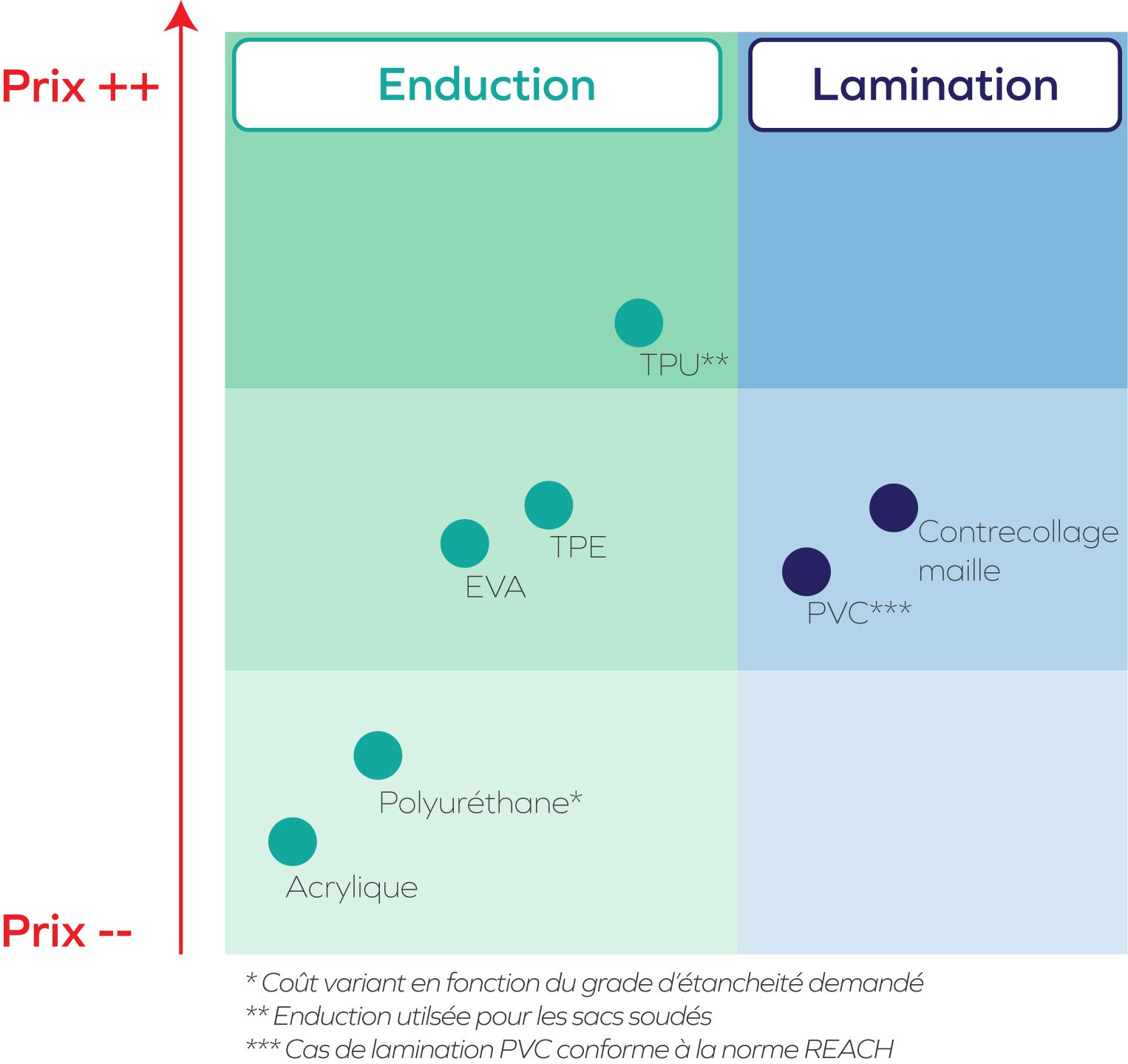

Du type de finition qui y est appliqué

La labellisation

🧐Nos conseils pour un prix juste :

Optez pour des tissus qui vous conviennent sans exploser votre budget :

Identifiez et communiquez clairement à votre fournisseur les performances techniques attendues, même si ce n’est qu’en expliquant quel sera l’usage régulier du produit.

Le but est de sélectionner des matières qui correspondent à vos attentes en termes de look et de performance mais qui ne surpasseront pas ces exigences.

Par exemple, un sac cousu ne nécessitera pas l’utilisation d’une matière absolument étanche dans la mesure où les coutures sont des « passoires ». Et si vous aimez le look gommé des tissus étanches, il existe des options de matières adaptées aux sacs cousus et moins onéreuses ne convenant pas à la soudure.

2. évitez les coûts supplémentaires inutiles :

Faites des projections de quantités réalistes et communiquez-les à votre fabricant.

Dans certains cas, si vos commandes n’atteignent pas des minimas donnés (pour un sac à dos, environ 1800 pièces à la couleur), on ne peut faire fabriquer et teindre la matière sur mesure qu’au prix de suppléments (teinture, finition) qui viendront impacter le prix de votre produit fini.

Il faut savoir que nombre de tissus sont disponibles sur stock, c’est-à-dire sans minimas de quantités. Il sera alors plus économique d’opter pour une des nombreuses matières et couleurs disponibles sur stock et que votre fabriquant pourra vous présenter.

3. Attention à la finition matière :

Selon la tenue ou la main du tissu, la performance d’imperméabilité souhaitée ainsi que vos attentes en termes d’éco-responsabilité, les solutions ne sont pas les mêmes et ont des coûts très différents.

4. Trop de labels tue le label (et le prix)

Identifiez clairement les certifications ou labels nécessaires à votre communication marketing et à vos exigences de conformité : certes les labels sont plébiscités par les consommateurs finaux comme par les acheteurs, parce qu’ils offrent une garantie de qualité et de traçabilité indiscutable.

Mais être labellisé représente un coût important au fabricant qu’il va inévitablement reporter sur votre prix d’achat. Donc, « exit » les labels qui ne sont pas totalement pertinents pour vous ! D’autant que, même sans label, vous pouvez obtenir de votre fournisseur toutes les informations nécessaires pour, par exemple, l’édition des étiquettes de traçabilité requises depuis le 1er janvier 2023 en France.

Un sac, ce n’est pas seulement un métrage de tissu. Il comporte de nombreux accessoires très importants pour l’identifier à votre marque et y ajouter des fonctionnalités incontournables.

Les accessoires fonctionnels ou décoratifs peuvent valoir leur pesant d’or jusqu’à déséquilibrer la structure de prix du sac.

Ces accessoires pèsent entre 5 et 18% du prix de revient total. L’accessoirisation comprend des éléments tels que les boucles ou les sangles ainsi que les marquages.

🧐Nos conseils pour un prix juste :

Les boucles : métal ou plastique ? Choisissez en connaissance de cause.

Outre le look et la fonctionnalité du produit, vous pouvez tenir compte de leur impact prix pour faire un choix avisé. Le coût des boucles dépend de leur matériau et de leur finition.

2. Logotez vos boucles à moindre coût :

Les boucles personnalisées sont toujours tentantes. Si vous optez pour cette customisation, préférez le marquage laser ou l’impression sérigraphique.

Sauf si vous avez des quantités supérieures à 3000 pièces, évitez les logos enchâssés dans les moules d’injection des boucles, dont les frais fixes peuvent peser lourdement sur le prix.

3. Soyez vigilants sur le rapport coût/bénéfice de vos choix de fermetures éclair :

Le choix de fermetures à glissière (FAG) fiables et adaptées est crucial sur un produit comme le sac. Un « zipper » cassé est en effet souvent synonyme de sac inutilisable. Aussi, c’est un des accessoires sur lesquels les marques ne prennent jamais aucun risque.

Selon la durée de vie projetée de votre produit, son niveau de gamme, sa fonctionnalité attendue et son look vous pourrez opter pour différents types de FAG dont les prix diffèrent considérablement.

Dans tous les cas, il faut savoir qu’un zipper de marque (type YKK) revient entre 3 et 10 fois plus cher qu’un zipper sans marque et qu’ils sont généralement beaucoup plus longs à approvisionner. Les FAG de marque offrent en revanche une garantie de robustesse dans le temps qui impacte directement l’image de votre entreprise.

Si vous souhaitez opter pour un entre deux, demandez à votre fournisseur des fermetures éclair de marques moins connues que YKK mais qui restent très fiables et un peu plus abordables en termes de tarifs.

4. Sélectionnez des sangles qui vous ressemblent et sont légères sur le coût de revient.

Comme pour les tissus, le prix des sangles dépendra de leur composition et de leur densité.

Autant la densité de tissage a une incidence directe sur l’apparence et la qualité ressentie, autant la composition n’influe elle que sur la fonctionnalité du sac.

La composition des sangles

Sauf si votre produit est destiné à un usage intense dans des conditions extrêmes, les sangles en fil de polyester (ou polyester recyclé) conviennent très bien et sont moins onéreuses que celles en polyamide. Un fournisseur de sangles qui se respecte doit pouvoir réaliser en polyester quasiment toutes les finitions, y compris celles qui ont le look de sangles en polyamide ou en coton.

La couleur : évitez les frais supplémentaires tout en gardant le choix

Comme pour les tissus, il existe de nombreuses qualités et couleurs de sangles en stock, si vos commandes n’atteignent pas environ 1500 pièces de sac (pour un sac à dos) par couleur et type de sangle, choisir dans les couleurs en stock allègera votre note globale car vous éviterez les frais supplémentaires de teinture.

La customisation : tenez compte de votre quantité en commande pour décider si vous optez pour des sangles logotées

Il existe deux techniques principales pour marquer des sangles : le tissage jacquard et l’impression sérigraphique. Dans les deux cas, il faut atteindre un minimum de 1500 pièces de sac (pour un sac à dos) par couleur et type de sangle pour ne pas avoir à supporter de suppléments de coûts tels que le forfait de lancement de machine à tisser.

5. élément différentiateur majeur, le marquage peut avoir un impact non négligeable sur le coût.

Choisissez avec soin la technique de marquage pour son rendu visuel, tout en gardant son coût à l’esprit.

Vous êtes presque au bout du processus de choix des matériaux et des accessoires. Avez-vous pensé aux frais fixes nécessaires à l’industrialisation ?

Ne sous-estimez pas le poids des frais fixes dans le coût de revient du produit

Il n’est pas rare que les frais fixes de production soient intégrés au prix de vente présenté à l’acheteur.

L’avantage est que dans ce cas, le risque lié à l’amortissement de ces frais est supporté par le fabricant.

Le désavantage est que ces coûts sont invisibles à l’acheteur et qu’il est donc difficile d’en estimer l’impact.

🧐Nos conseils pour un prix juste :

Demandez un prix distinct pour le produit et les frais fixes, si votre politique d’achat le permet.

Ceci est particulièrement judicieux si vous prévoyez des réassorts pour le même produit, car le fabricant va intégrer les frais fixes au coût produit, sur la base de la plus petite quantité estimée. Ils sont amortis dès après la première commande réalisée et n’ont donc plus lieu de constituer une part du coût de revient pour les renouvellements de commande.

Une fois les frais fixes payés, le prix d’achat des sacs en réassort correspondra réellement au prix du produit. L’excédent dégagé par la disparition de ces frais lors du réassort peut contribuer à gommer l’impact haussier du prix des matières ou de la main d’œuvre au moment du réassort.

2. Si vous décidez de garder les frais fixes intégrés au prix d’achat du sac, restez attentif à leur impact de coût car ils sont reportés sur le prix du produit :

Moins vos quantités par style sont grandes, plus votre vigilance doit être grande.

Limitez l’investissement en moules de coupe :

Si vous travaillez avec le même partenaire sur le moyen-long terme, il est possible de mutualiser les moules de coupe pour plusieurs de vos sacs en privilégiant les mêmes tailles et formes de certaines poches intérieures ou des bretelles de sac à dos par exemple.

Soyez averti.e des frais fixes requis pour réaliser vos marquages :

Selon le type de marquage choisi, il existe ou non des frais fixes. Posez la question à votre fabricant et tenez compte de cette information dans le choix du type de marquage pour votre sac.

Ré employez les mêmes tailles et techniques de marquages sur plusieurs produits :

Par exemple, utiliser une plaque métallique à l’effigie de votre marque sur une ligne entière de produits est un choix astucieux. Ceci ne vous oblige pas à réaliser les marquages dans les mêmes couleurs sur tous vos sacs, la contrainte ne concerne que la taille et la technique. De cette manière, les frais fixes liés à ce marquage sont amortis sur des quantités en commande plus grandes.

Ça y est, vous avez soigneusement choisi toutes vos matières et accessoires, vous êtes certain.e. que vous cocherez toutes les cases du design et de la fonctionnalité au coût le plus juste.

Il s’agit maintenant de faire en sorte que ces tissus et matières soient utilisés de façon optimale ! Cela correspond à minimiser les chutes inutilisées, car ces dernières sont aussi facturées dans le prix de revient qui vous est présenté par l’usine.

Optimisez l’utilisation des matières que vous payez.

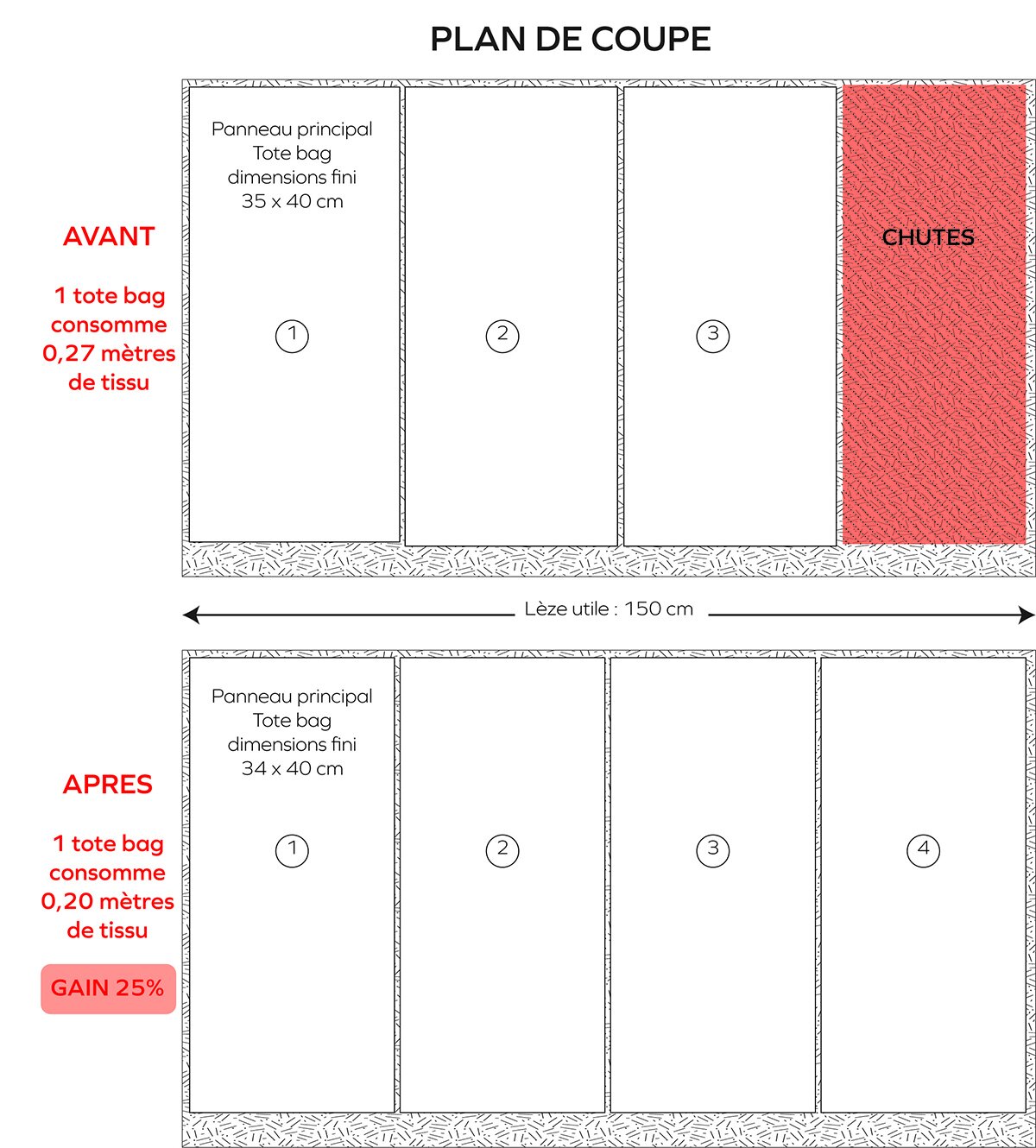

La coupe est l’une des premières opérations de la mise en production. Le placement de coupe est de la responsabilité de l’usine et détermine le taux de chutes. S’il est élevé, par exemple, vous supporterez le coût de 1 mètre linéaire de tissu par pièce alors que la consommation effective du sac est de 0.6 mètre; 40% de la matière que vous payez part à la poubelle !

Bien anticiper le placement de coupe et optimiser la taille de votre produit en fonction de la laize utile des tissus, c’est bon pour vos objectifs de marge et pour la planète puisque vous réduisez ainsi la quantité de tissu jeté.

🧐Nos conseils pour un prix juste :

écoutez votre fabricant ou provoquez avec lui la discussion à propos des mesures de votre produit :

Dans certains cas une réduction de largeur ou de hauteur d’un petit centimètre peut vous faire gagner 10% sur le coût total grâce à un placement de coupe optimisé.

Voyez ci-dessous les exemples de produits que nous avons modifiés pour nos clients afin de réduire les chutes de matière à leur minimum.

Voilà, votre produit est complètement élaboré, il combine astucieusement les exigences de design, de performance et de coût. Il ne reste plus qu’à l’emballer !

Chiffrez et modulez vos exigences d’emballage

L’emballage étant « accessoire », on sous-estime à tort son impact de coût. La façon dont le produit est emballé influe directement sur plusieurs postes :

Le coût des matériaux d’emballage

La main d’œuvre nécessaire pour le réaliser

Le coût de mise à FOB (« Free on Board » dans le cas de transport intercontinentaux)

Le coût du transport des marchandises jusqu’à votre entrepôt

🧐Nos conseils pour un prix juste :

Evitez les emballages volumineux du type sacs bourrés avec du papier ou en cartons individuels

Non seulement, cette utilisation intensive de papier voué à la poubelle de votre client final n’est pas très écologique mais elle rajoute en coût de main d’œuvre, de matériaux et de transport.

Pour donner un ordre d’idée tirée de notre expérience, un sac à dos emballé bourré de papier engage un surcoût de 6% environ par rapport au prix FOB du même sac livré « à plat », c’est-à-dire sans bourrage.

2. Pensez votre PCB (nombre de pièces par carton export) en fonction de votre quantité en commande

Si vos quantités le permettent, préférez toujours expédier en container plein. Non seulement le passage en douane export est en général plus rapide dans ce cas, mais aussi, le coût de mise à FOB par m3 est 3.5 fois moindre que celui d’une expédition en LCL (« Loose Container Load »).

Vous avez scrupuleusement étudié tous les postes de coût matériaux et frais fixe. Il reste à s’attaquer à la deuxième moitié du coût de revient total de votre sac : le coût de façon.

Investissez judicieusement dans un coût de façon qui vous donnera satisfaction au meilleur prix

Bien que le coût horaire de la main d’œuvre diffère grandement selon les pays de fabrication, il est un constat que l’on peut faire quasiment partout : le coût du CMT (Cut Make Trim) est en constante hausse.

Le poids du coût de la main d’œuvre dans le prix de revient d’un produit dépend de l’endroit où il est fabriqué et de la complexité du produit. Il n’y a pas d’autre formule pour le calcul du coût main d’œuvre que : Coût horaire X Temps passé à fabriquer.

Dès lors que ce principe est acquis, on peut choisir d’agir :

Sur le coût horaire en déplaçant le site de fabrication par exemple

Sur le temps passé à fabriquer et c’est sur ce thème que nous pouvons vous glisser quelques astuces

🧐Nos conseils pour un prix juste :

Cernez les compétences de votre fabricant

A complexité de produit égale et contexte de production équivalent, un fabricant aguerri à la fabrication de produits similaires au votre sera plus compétitif qu’un autre parce qu’il sera plus productif.

Le mieux est donc de confier la mise en œuvre et la fabrication de votre produit a un partenaire qui en a l’expérience : fabriquer un sac 100% cuir, un sac en tissu avec embellissements en cuir, un simple tote bag ou un portefeuille ne fait pas du tout appel aux mêmes compétences et ne requiert pas le même parc de machines.

Si votre partenaire n’est pas équipé pour ou s’il n’est pas familier de votre type de produit, il va compter plus de rebut, faire appel à des sous-traitants pour l’épauler et estimera un temps de travail beaucoup plus long sur le produit : son prix sera inévitablement plus élevé que celui d’un fabricant accoutumé au niveau de difficultés et d’exigence de votre sac.

2. Evaluez et agissez sur l’impact du coût de certaines opérations de confection

La plupart des sacs nécessitent largement plus que quelques lignes de coutures. Lorsqu’on n’est pas couturièr.e ou ni patronnier.e, il est quelquefois difficile de saisir les difficultés de montage de certaines pièces alors que le résultat final parait épuré et simplissime.

Il n’est pas rare que nos clients s’exclament « mais ce sac est tout simple, comment se fait-il que le prix soit tel ? ». L’explication est souvent un peu technique et soulève des difficultés de fabrication réelles qui ne peuvent être gommées qu’au prix de quelques concessions sur l’apparence du produit.

L’expérience nous a montré que dans 70% des cas, le client après avoir appréhendé clairement le coût associé au bénéfice de tel ou tel détail du produit, opte pour une simplification qui équilibre le prix.

Une conversation ouverte et franche avec votre fabricant sur les difficultés de confection propres à votre produit, lèvera le voile sur les opérations de montage les plus coûteuses et vous permettra d’explorer des solutions moins chronophages (donc moins chères) pour lesquelles vous pourrez éventuellement opter.

Conclusion

Grâce à une analyse de la valeur simple de votre produit, vous pouvez agir facilement sur son coût tout en gardant en ligne de mire vos attentes de performance et d’apparence.

Ce processus d’optimisation pourrait se résumer à une phrase : veiller à ce que la structure de coût de votre produit soit équilibré.

En effet, un zipper ou un coût de packaging qui représente plus de 10% de votre prix ex-works est anormalement important. Dans ces conditions, pour arriver à votre prix cible (si c’est encore possible), vous devrez contrebalancer ce déséquilibre en utilisant d’autres matériaux de moins bonne qualité ou en simplifiant la construction du sac. Le résultat ne sera pas harmonieux.

Pour gagner des points de marge brute, un ajustement des curseurs sur les matières, frais fixes et coût de main d’œuvre est un levier efficace qui ne demande pas de dénaturer le produit ni de pressuriser votre fabricant.

Au contraire, c’est une manière d’engager une relation constructive et efficace qui combine le savoir-faire du fabricant (connaissance des matériaux, expertise en confection, réseau et force de proposition) et le vôtre (attentes client, contraintes de design et de performance, contraintes de prix).

🤝🏻Faire confiance à un professionnel du développement produit et de la fabrication de sacs pour vos projets est une garantie que vous serez bien guidé dans vos choix, que vous aurez un maximum d’options pour pondérer vos coûts et que, au final, vous ferez de beaux produits au bon prix.

FAQ

-

les tissus

les accessoires tels que les sangles, la bouclerie et les fermetures à glissière, les marquages

le coût de manufacture qui comprend la coupe, la confection et la finition

le coût d’emballage

-

Même si le fabricant peut faire un geste commercial lorsque vos quantités sont très importantes, la variation du prix en fonction des quantités est surtout due à :

l’amortissement des frais fixes sur un plus grand nombre de pièces,

le gain en productivité de confection lorsque les quantités augmentent,

le gain sur les coûts d’achat des matières et accessoires pour de plus grandes quantités

-

Idéalement, c’est dès la phase de développement produit que vous devez aborder la question du prix avec votre fabricant. A ce moment, il est encore possible d’agir sur les leviers de coût matières ou de construction pour que vous obteniez le meilleur rapport produit-prix. Notre conseil est de toujours communiquer votre prix cible à votre fabricant dès l’instant où vous l’interrogez sur un nouveau produit.